پرینت سه بعدی SLS یک فناوری تولید افزودنی است که با استفاده از لیزر برای پرینت ، پلاستیک پودر شده را در یک ساختار جامد مبتنی بر یک مدل سه بعدی قرار می دهد. پرینت سه بعدی SLS برای ده ها سال است که مورد علاقه مهندسان در توسعه محصول قرار گرفته است. هزینه کم برای هر قطعه ، بهره وری بالا و مواد ایجاد شده ، این فناوری را برای طیف وسیعی از برنامه ها از نمونه سازی سریع تا دسته های کوچک یا ساخت پل ایده آل می کند.

پیشرفت های اخیر در ماشین آلات ، مواد و نرم افزارها باعث شده است که پرینت سه بعدی SLS برای طیف گسترده ای از مشاغل قابل دسترسی باشد و شرکت های بیشتری را قادر می سازد تا از ابزارهایی استفاده کنند که قبلاً محدود به چند صنعت پیشرفته بودند.

در این راهنمای گسترده ، ما فرآیند انتخابی لیزر ، سیستم ها و مواد مختلف موجود در بازار را پوشش می دهیم ، و چه زمانی می توان از لیزر برای سایر روشهای افزودنی و ساخت سنتی استفاده کرد.

تاریخچه پرینت سه بعدی SLS:

SLS اولین تکنیک تولید مواد افزودنی بود که در اواسط دهه 1980 توسط دکتر کارل دککار و دکتر جو باینان در دانشگاه تگزاس در آستین توسعه یافت. از آن زمان روش آنها برای کار با طیف وسیعی از مواد ، از جمله پلاستیک ، فلزات ، شیشه ، سرامیک و پودرهای مختلف مواد کامپوزیت سازگار شده است. امروزه ، این

فنآوری ها به صورت دسته جمعی به عنوان فرآیندهای تولید مواد افزودنی پودرتقسیم بندی می شوند که توسط آنها انرژی حرارتی به صورت انتخابی مناطقی از یک بستر پودری را ذوب می کند.

دو رایج ترین سیستم فیوژن بستر پودر امروزه مبتنی بر پلاستیک است که معمولاً SLS نامیده می شود و فلز مبتنی بر آن است که به عنوان لیزر مستقیم فلز (DMLS) یا ذوب لیزر انتخابی (SLM) شناخته می شود. تا همین اواخر ، هردوی این سیستم ها از نظر اجباری گران و پیچیده بوده اند و استفاده از آنها را به مقادیر کمی از قطعات با ارزش بالا یا سفارشی ، مانند اجزای هوافضا یا وسایل پزشکی محدود می کنند.

نوآوری در این زمینه اخیراً افزایش یافته است و SLS مبتنی بر پلاستیک اکنون به دنبال سایر فناوری های پرینت سه بعدی مانند SLA و مدل سازی رسوب ذوب شده FDM است تا با استفاده از سیستم های قابل فشرده و در دسترس پذیرایی گسترده داشته باشد.

پرینت سه بعدی SLS چگونه کار می کند

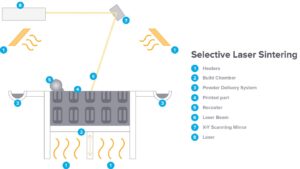

پرینترهای سه بعدی SLS از لیزر پرقدرت برای ترکیب ذرات کوچک پودر پلیمر استفاده می کنند.

فرآیند پرینت SLS

1. پودر در یک لایه نازک در بالای یک سکوی درون محفظه ساخت پراکنده می شود.

2. پرینتر پودر را قبل از دمای ذوب مواد اولیه گرم می کند. این باعث می شود که پرتوهای لیزر بتواند دمای مناطق خاصی از بستر پودر را افزایش دهد ، زیرا این مدل را برای محکم کردن بخشی ردیابی می کند.

3. لیزر مقطعی از مدل سه بعدی را اسکن سه بعدی می کند ، و پودر را دقیقاً در زیر یا درست در نقطه ذوب مواد گرم می کند. این ذرات را به صورت مکانیکی به هم متصل می کند تا یک قسمت جامد ایجاد شود. پودر بلااستفاده در هنگام پرینت از قطعه پشتیبانی می کند و نیاز به ساختارهای پشتیبانی اختصاصی را برطرف میکند.

4. سکوی ساخت با یک لایه در محفظه ساخت ، به طور معمول بین 50 تا 200 میکرون ، پایین می آید و یک رکاتر یک لایه جدید از مواد پودر را در بالا قرار

می دهد. سپس لیزر سطح مقطع بعدی ساخت را اسکن می کند.

5. این فرآیند برای هر لایه تا زمانی که قطعات کامل شود ، تکرار می شود ، و قسمت های پایان یافته باقی می مانند تا به تدریج در داخل پرینتر خنک شوند.

6. پس از خنک شدن قطعات ، اپراتور محفظه ساخت را از پرینتر خارج کرده و آن را به ایستگاه تمیز کردن منتقل می کند ، قطعات پرینت شده را جدا کرده و پودر اضافی را نیز تمیز می کند.

SLS از لیزر برای پخت پودر مواد پلاستیکی به یک ساختار جامد بر اساس یک مدل سه بعدی استفاده می کند.

بازیابی قسمت و پردازش پس از آن

پس از پردازش لیزر به حداقل زمان و نیروی کار نیاز دارد و برای دسته های زیادی از قسمت ها به نتایج مداوم منجر می شود.

پس از اتمام کار پرینت ، قطعات به پایان رسیده باید از محفظه ساخته شده جدا شوند ، و از پودر اضافی تمیز شوند. این روند به طور معمول به صورت دستی در ایستگاه تمیز کردن با استفاده از هوای فشرده شده یا یک بلستر رسانه انجام می شود.

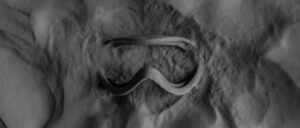

قطعات SLS سطح خام و کمی دانه ای درست در خارج از پرینتر مشابه یک کاغذ سنباده رنده متوسط دارند. نایلون امکانات وسیعی را برای پردازش بعد از آن فراهم می کند ، مانند غلت زدن ، رنگرزی ، نقاشی ، مینا کاری اجاق گاز ، روکش فلزی ، اتصال ، پوشش پودری و گله.

بازیابی مواد

هر پودر اضافی که پس از بازیابی قسمت باقی می ماند ، فیلتر می شود تا ذرات بزرگتر از آن خارج شود و قابل بازیافت است. پودر استفاده نشده با قرار گرفتن در معرض دمای بالا اندکی تخریب می شود ، بنابراین برای کارهای پرینت بعدی باید با مواد جدید تجدید شود. این توانایی استفاده مجدد از مواد برای مشاغل بعدی ، SLS را به یکی از کمترین روش های تولید بیهوده تبدیل می کند.

انواع سیستمهای SLS

کلیه سیستم های انتخابی پالایش لیزر در فرایندی که در بالا گفته شد ساخته شده اند. تمایز دهنده اصلی نوع لیزر و اندازه حجم ساخت است. سیستم های مختلف برای کنترل دما ، پخش پودر و رسوب لایه ها از راه حل های مختلفی استفاده می کنند.

پرینت سه بعدی لیزر نیاز به سطح بالایی از دقت و کنترل دقیق دارد. دمای پودر به همراه قطعات (ناقص) باید در طی سه مرحله از پیش گرم کردن ، پرینت و ذخیره قبل از حذف در دمای 2 درجه سانتیگراد کنترل شود تا حداقل پیچش ، استرس و تحریف ناشی از گرما به حداقل برسد.

پرینتر های سه بعدی صنعتی SLS

پرینت سه بعدی صنعتی SLS برای کاربردهای بی شماری از قطعات یدکی بزرگترین تولیدکننده کامیون در جهان گرفته تا لباس پرینت سفارشی استفاده شده است. بزرگترین سیستم ها می توانند قطعات به طول 1 متر را پرینت کنند.

سیستم های پرینت سه بعدی صنعتی SLS از یک لیزر دی اکسید کربن با قدرت یک یا چند منظوره استفاده می کنند. هرچه حجم ساخت بزرگتر باشد ، سیستم پیچیده تر است. SLS صنعتی برای جلوگیری از اکسیداسیون و تخریب پودر به یک محیط بی اثر ازت یا گازهای دیگر احتیاج دارد. بنابراین ، پمپ های انتخابی لیزر صنعتی به تجهیزات تخصصی انتقال هوا احتیاج دارند. این سیستم ها همچنین به قدرت صنعتی احتیاج دارند. حتی کوچکترین ماشین آلات صنعتی حداقل به 10 متر مربع فضای نصب نیاز دارند.

پرینترهای سه بعدی Benchtop SLS

Benchtop SLS به هیچ زیرساخت خاصی احتیاج ندارد و به راحتی می تواند در فضای کاری شما جای بگیرد.

پرینت سه بعدی Benchtop SLS با استفاده از لیزر دیود یا فیبر به جای لیزرهای CO2 که توسط سیستم های صنعتی مورد استفاده قرار می گیرد ، کیفیت پرتوی برابر با هزینه کمتری را ارائه می دهد.

مساحت ساخت کوچکتر این دستگاه به گرمای کمتری نیاز دارد. از آنجا که پودر برای مدت زمان کمتری در معرض دمای بالا قرار می گیرد ، دیگر نیازی به گازهای بی اثر و تجهیزات تخصصی انتقال هوا نیست. مصرف کمتر انرژی کلی به این سیستم ها اجازه می دهد تا با قدرت AC استاندارد و بدون زیرساختهای تخصصی کار کنند.

به طور کلی ، این پرینترهای سه بعدی SLS در مقایسه با کوچکترین سیستمهای SLS صنعتی ، نسبتاً کوچکتر از حجم ساخت و سرعت کمتری را ارائه می دهند و در عوض ردپای قابل ملاحظه ای و هزینه کمتری دارند.

مواد پرینت سه بعدی SLS

متداول ترین ماده برای پرینت لیزر ، نایلون است که به دلیل خاصیت سبک ، قوی و انعطاف پذیر ، ترموپلاستیک مهندسی محبوب است. نایلون در برابر ضربه ، مواد شیمیایی ، گرما ، نور اشعه ماوراء بنفش ، آب و خاک پایدار است و آن را برای نمونه سازی سریع و تولید سریع ایده آل می کند.

نایلون برای طیف وسیعی از کاربردهای کاربردی ، از مهندسی محصولات مصرفی گرفته تا مراقبت های بهداشتی ، ایده آل است

نایلون یک پلیمر ترموپلاستیک مصنوعی است که به خانواده پلی آمیدها تعلق دارد. دو نسخه آن که معمولاً برای پرینت لیزر استفاده می شود نایلون 11 و 12 یا PA11 و PA12 است.

PA مخفف پلی آمید است و اعداد تعداد اتم های کربن موجود در ماده را نشان می دهند. هر دو از نظر خواص مواد مشابه هستند ، PA11 کمی انعطاف پذیرتر و در برابر ضربه مقاوم است ، در حالی که PA12 قوی تر ، مقاوم در برابر سایش و زیست سازگار است.

نایلون 11 و 12 هر دو پودر تک ماده هستند ، اما پرینترهای سه بعدی SLS همچنین می توانند از پودرهای دو جزء مانند پودرهای روکش شده یا مخلوط های پودری استفاده کنند. کامپوزیت های نایلونی با آلومینید ، کربن یا شیشه برای بهینه سازی قطعات برای استحکام بالاتر ، سفتی یا انعطاف پذیری ساخته شده اند. با استفاده از این پودرهای دو جزء ، تنها مؤلفه ای که دارای نقطه انتقال شیشه پایین است ، سینتر می شود و هر دو ماده را به هم متصل می کند.

چرا SLS را انتخاب می کنید؟

مهندسین برای آزادی طراحی ، بهره وری بالا و توان مصرفی ، هزینه کم در هر قسمت و سابقه اثبات شده ، پالایش لیزر انتخابی را انتخاب می کنند.

طراحی آزادی

اکثر فرآیندهای تولید افزودنی ، از قبیل استریولیتوگرافی (SLA) و مدل سازی رسوب ذوب شده (FDM) ، برای ساختن طرح هایی با ویژگی های اساسی نیاز به ساختارهای پشتیبانی تخصصی دارند.

پخت پیمایش لیزر انتخابی نیازی به ساختارهای پشتیبانی ندارد زیرا پودر بدون سینتر در حین پرینت قطعات را احاطه می کند. پرینت سه بعدی SLS می تواند هندسه های پیچیده قبلاً غیرممکن از قبیل در هم بستن یا جابجایی قطعات ، قطعات با اجزای داخلی یا کانال ها و سایر طرح های بسیار پیچیده را تولید کند.